从心欲 不逾矩:从标准体系入手推动MBD技术应用

- 来源:信息化文摘

- 关键字:过山车,孔子,企业

- 发布时间:2015-11-03 09:59

过山车是一种机动游乐设施,常见于游乐园和主题乐园中。一个基本的过山车构造中,包含了爬升、滑落、倒转,其轨道的设计不一定是一个完整的回圈,也可以设计为车体在轨道上来回移动。过山车虽然“惊悚恐怖”,但据专家分析,其事故率约为二亿五千万分之一,而现实当中,真正的数字可能还更低。根据美国消费者产品安全委员会和六旗乐园的调查显示,2001年当中搭乘过山车的死亡率约为十五亿分之一。这意味着,游客死于驾车前往游乐园途中的机率反而大些。过山车是一项富有刺激性的娱乐工具,那种风驰电掣、有惊无险的快感令不少人着迷。

为安全必须制订游乐乘骑标准

在所有过山车正常运营和给游客无限快乐的背后是有近500名安全专家组成的、创始于1898年、总部设立在美国费城西肯萧霍肯(West Conshohocken)的“美国材料与试验学会周际组织”(American Society for Testingand Materials,ASTM International,简称ASTM)下属技术委员会(Committee F24)的辛勤工作。该ASTM技术委员会于1978年制定“游乐乘骑装置和设备标准”(Standards for Amusement Ridesand Devices),并且每年精确无误和严格执行,促使美国各地娱乐场所的过山车为美国民众带来无限欢乐。

孔子曰:从心所欲,不逾矩。象过山车给人们带来极限快感体验背后的乘骑标准一样,MBD作为一种全新的数字化产品定义技术,要想使其潜力达到极致,乃至从心所欲,标准体系将是终极保障。

基于模型的工程定义:

MBD(Model Based Definition)是一种超越二维工程图实现产品数字化定义的全新方法,使工程人员摆脱了对二维图样的依赖。MBD是一个管理和技术的体系,并不仅仅是一个带有三维标注的数据模型。MBD使制造信息和设计信息共同定义到三维数字化模型中,使其成为生产制造过程的唯一依据,实现CAD和CAM(加工、装配、测量、检验)的高度集成。

技术战略:预测、规划与执行

通过技术创新,利用新技术将竞争对手甩在身后,使自身企业出尘脱俗,并由此引发企业技术升级、管理创新,提高供应商之间的合作能力,领先企业正在积极将MBD技术纳入自己的研发管理体系。

目前,您很难找到一个不借助信息技术提高企业竞争能力的大型制造企业,例如,几乎所有企业的战略中都不同程度地加入了信息技术的内容。事实上,随着信息化的推进,企业越来越关注产品研发中的数字化、供应链协同、研发成本的降低和产品上市时间的加速,这些都给自身员工和股东造成不断增加的压力和挑战。

同时,大多数企业也承认,面对新技术,尤其是信息技术给传统生产模式造成的冲击无可避免。在打造积极应对信息技术变革的形象的同时,许多企业也热衷于在现有技术体系上的“保守型”创新,对于一些能够引起企业“伤筋动骨”的“革命性”的创新心存畏惧。机遇与风险共存,如何应对新技术,变革企业的技术体系是每个企业管理者和董事会必须考虑的紧迫问题。

在经历了以图文档管理的产品生命周期管理信息化阶段之后,以直观可视化的基于模型的数字化定义技术正在将PLM技术引入到下一个全数字化时代,并推动制造企业进一步的转型升级,借助MBD技术实现基于单一数据源的全生命周期供应链协同和真正意义上的“3D下厂”。

成事定理:标准体系是MBD技术应用成功的必由之路

规矩,方圆之至要也。标准是工程师工作中不可分割的一部分,技术和业务系统中的标准越来越复杂

MBD技术作为近年来越来越热门的技术,在企业应用愈加广泛。许多企业通过应用实践已经逐步实现了MBD技术的一些关键过程,发挥了MBD技术的特点。然而,MBD技术作为一种先进的研发管理体系,在推进过程中仍有诸多困难需要克服。

MBD是一个系统的技术,涉及产品生命周期中从设计、工艺、制造、分析、质量检测乃至服务的诸多阶段,MBD技术的实施是对传统设计方式的根本变革。

MBD技术作为设计制造业未来的发展趋势,将为企业带来管理和效率上的飞跃。从传统基于图纸的设计制造体系向MBD技术体系发展将是企业提高竞争力的必要过程,当前许多企业已经开始推行MBD技术,在现有二维图纸规范上向MBD技术体系过度必将遇到许多困难,如何平稳过渡是MBD技术实施过程中的最大难题,解决好各环节中的思维惯性带来的阻力将会取得事半功倍的效果。

规矩,方圆之至要也。英国Brass Bullet公司的Jon Holt博士和英国标准学会(BSI)的Paul MeNeillis博士在共同发表的《系统工程在全球化中的角色》一文中谈到“标准是工程师工作中不可分割的一部分,技术和业务系统中的标准越来越复杂”。工程师和其他专业人员在应用标准时,由于时间、空间及范围的限制,越来越不知所措,系统工程的兴起帮他们解决了这些问题。

MBD技术解决了复杂零件结构设计的一些难题,同时也面临着标准体系缺失或不完善的问题,虽然已经颁布了ASME Y14.41-2003和ISO16792等标准,但对于众多制造业企业来说,满足企业自身的基于MBD的研发体系仍然难以建立。无论从设计生产人员的角度考虑,还是企业产品研发管理的立场来看,企业乃至研发人员在熟练掌握三维研发工具的同时,迫切需要拥有全新的MBD技术相关标准和规范。虽然其贯彻和运用的过程仍是一个较为漫长的过程,但标准体系的建立无疑是推动MBD技术深入应用的成事定理。创新为要:管理创新保障技术创新,技术创新推进管理创新。以制造相关的产品信息将不再以文件的形式在业务流程中传递,取而代之的是基于模型的“液态数据”在流程中的自由流动。

MBD是设计制造领域的一场重大革命,它通过将承载产品信息的核心对象由图纸变更为模型的方式,实现了在单一数据源的模式下的集中工程数据定义、管理和重用,从而实现了产品协同制造和知识重用。

三维模型和二维图纸在产生、审阅和签署等方面存在巨大的差异,因此在企业实施MBD过程前后,企业的原有业务流程将会发生根本性的变化,以往以图纸为核心的业务流程将被以模型为核心的数字化产品定义业务流程所取代,以制造相关的产品信息将不再以文件的形式在业务流程中传递,取而代之的是基于模型的“液态数据”在流程中的自由流动。以MBD为主导的数字化产品设计要面向制造、面向装配,模型上不仅完整地反映出制造要求,还包括了完整的仿真、装配、维护等方面的信息。在产品研发上下游之间由图纸、技术文档、报告等形式为载体的信息传递转变为以MBD模型为载体的信息传递;相关责任人在产品研发制造过程中的审签行为由工程图检查、手工签字转变为模型、轻量文件检查、电子批注和签审。图样的标准化审查由格式审查、表达规范性检查转变为计算机辅助的设计行为检查。图文档打印输出由开放的转变为受控的输出,等等。此时的设计不再是设计的技术,而是成为了某种“设计艺术”,此时的设计师无需将大量精力花费在绘图上,而是在直观可视化的模型上直观表现真实的世界,届时MBD技术强大的表现力使设计师能够很容易地抓住那些转瞬即逝的灵感。

管理创新保障技术创新,技术创新推进管理创新。企业要实施好MBD,需要根据新的信息传递特点和产品研发上下游关系制定好相关的数字化流程。

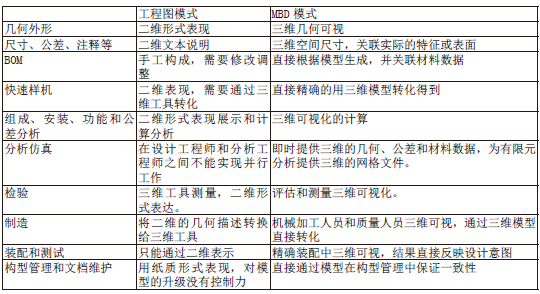

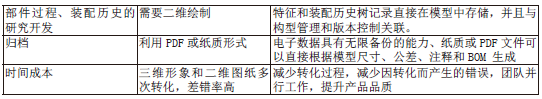

MBD模式与工程图模式在研发制造方面的对比:

消除障碍:MBD技术的实施障碍

MBD填补二维世界到三维世界的“语义鸿沟”

在企业实施MBD的过程中,遇到的困难总体上来自技术和观念两个方面。由于MBD打破了实行已久的二维工程图为核心的企业信息构建和组织形式,对于企业管理者和员工来讲,必然需要转变观念、学习新知识和适应新环境。在企业实施MBD初期,由于配套体系建设的滞后和个人技术能力的局限,必然会产生一些抱怨和抵触。针对此类问题需要加强企业信息化团队建设和MBD理念宣贯,并设立专门团队负责MBD技术研究、相关规范体系建设,以及对基于MBD产品研发体系提供技术支持。

MBD的实施是一项长期、复杂而又艰巨的工作。不仅仅要解决技术问题,更主要的是要有效解决由此带来的对企业文化、管理体制、生产方式的冲突。在技术转型期间,由于企业内部生产流程乃至供应商之间的设计、制造和检验手段还未达到MBD技术体系的要求,企业必须对现状做出妥协,允许二维、三维并存现象存在,循序渐进地推动MBD技术发展。

由于MBD使用数字量传递信息,对于使用数字化设备的生产作业,如数控加工、数控测量等当然没有问题,会大幅度提高生产效率。然而,对于多工序使用数字化设备的装配、普通机加工、钣金、特种加工作业,如何在MBD环境下形成指导零件制造过程的工艺规划和工艺规程仍然是需要解决的重要问题。这些问题不仅仅是技术问题或管理问题,而是复杂的综合问题。解决它要经历漫长和艰苦的过程,需要做艰难而又细致的工作。

MBD技术是一场革命,同样面临着来自流程上的挑战,而实施它却可能是缓慢的进化,其中许多问题待着人们的解决。首先便是是产品、工艺协同设计。MBD的重要特点之一是设计信息和工艺信息的融合与一体化.它将产品制造信息(PMI)及非几何信息(如产品结构、技术标准、工艺、检验、管理等信息)融为一体,要使生产技术人员以清晰明白的方式使用MBD数据模型获取需要的信息,势必要改变过去产品设计和工艺设计分离的局面。

标准体系:没有规矩,无以成方圆

标准体系绝不只是简单地实施一个项目,而应该认识到这是一次企业的“再造”过程。产业的创新与革命本质上源于技术的创新,而且往往由于少数关键技术的发明应用而引发。正如蒸汽机的发明导致工业革命,来复线和自动武器的发明彻底改变了战争的方式方法一样,MBD技术也将深刻改变产品设计的方式和方法。

MBD基于特征控制的建模特点使产品的精细化管理成为可能。这也促使PDM/PLM与CAD/CAM的结合越来越紧密,并使这些信息系统由面向文档的管理转变到面向特征的管理。

MBD技术使设计、制造、质保融为一体,也使得ERP、MES、质保等业务系统走向融合。大批PDM/PLM和ERP的业务界限融合将成为统一于企业信息总线的企业综合信息系统。

当务之急是MBD技术标准体系的建立。MBD技术从来就不是一个独立和专有的技术,它是CAD技术、特征建模技术、信息管理等技术综合应用的产物。未来MBD的技术标准体系将从项目标准、行业标准向国家标准过度,成为取代现行基于几何定义制图标准的设计标准体系。

虽然,已经有了一些MBD的规范标准,但是在企业实际实施MBD过程中,还须根据软件类型和企业流程制定相关企标完善产品MBD研发制造细则。基于MBD的企业标准体系一般包括通用基础标准,数字化设计制造标准,产品使用保障信息标准几个方面。其中核心是MBD数字化设计制造标准,如《MBD数字化定义与建模规范》、《MBD数字化样机标准》、《PMI三维标注规范》、《基于MBD工艺设计规范》、《基于MBD工装建模规范》等,另外为了满足MBD协同设计及并行设计要求,还需要建立《MBD数字样机标准》、《数字样机阶段划分标准》、《模型简化标准》、《控制结构建模标准》等企业标准规范。

现有MBD标准体系

ASMEY14.41-2003

1997年,美国机械工程师协会在波音公司的协助下开始进行有关MBD标准的研究和制定工作,并于2003年发布标准ASMEY14.41。

BDS-600

波音公司在ASME Y14.41标准基础上,做了进一步研发工作,制定了基于模型定义MBD技术应用规范BDS-600系列。

ISO16792

2006年ISO颁布了ISO16792,规定了全面的3D模型标注规范,数字化技术的应用有了新的跨域式发展。

GB/T24734

2009年我国发布GB/T24734《技术产品文件数字化产品定义数据通则》。

摘自:e-works

裴子凌

关注读览天下微信,

100万篇深度好文,

等你来看……

关注读览天下微信,

100万篇深度好文,

等你来看……